En pleine transition numérique, le monde industriel n’en finit plus de s’enthousiasmer des promesses de la maintenance prévisionnelle et de l’IIoT. Et c’est bien normal : quel industriel ne souhaite pas réduire les temps d’arrêt imprévus et maximiser l’efficacité de son outil de production ? Maintenance prédictive, maintenance 4.0 … vers quelle solution se tourner?

Avant d’envisager des solutions de maintenance prévisionnelle et d’IA, faut-il commencer par la maintenance préventive ? Explications.

La maintenance, un enjeu essentiel dans la construction d’une stratégie de services

La disponibilité des outils de production au sein de l’industrie est au cœur des préoccupations. Sur une chaîne de production, la défaillance d’un maillon a priori anodin peut, en effet, avoir de graves conséquences.

Le cauchemar des industriels : l’arrêt de production imprévu !

Les pannes peuvent provoquer de lourdes conséquences sur la chaîne de production : temps morts, dysfonctionnements, paralysie des chaînes de production et frais imprévus.

Par exemple, sur un parc de robots en panne, le temps d’interruption de la supply chain entraîne l’arrêt complet de la production et des retards de livraison.

Plus qu’un simple problème de panne à réparer, cela peut entraîner des conséquences négatives en cascade. Au final, c’est une réelle sanction financière.

Ce tableau n’est pas très joyeux, nous sommes d’accord.

Mais ce on peut aussi résonner à l’inverse : investir et anticiper la maintenance de son parc de production ouvre la voie à d’énormes économies et des atouts pour la rentabilité de votre production.

Vous en doutez ? Nous en parlons avec une approche plus générale autour des solutions connectées dans cette vidéo. C’est un peu notre philosophie de la maintenance en quelques mots !

La sécurité des personnes

L’un des enjeux de la maintenance industrielle est la sécurité des personnes : permettre d’éviter des accidents.

Cette problématique est centrale et bon nombre d’accidents pourraient être évités avec une bonne maintenance. Nous en avons pris conscience lors de l’accompagnement du projet DATI (Dispositif Travailleur Isolé)

Un taux de rendement synthétique (TRS) de 100 %, est-ce possible ?

Le Taux de rendement synthétique correspond au taux d’utilisation des machines. Cet indicateur, très utilisé en entreprise, mesure la performance des machines par rapport à trois composantes : le taux de disponibilité, le taux de performance et le taux de qualité.

Nous rêvons tous d’atteindre un TRS de 100 %. Ce serait utopiste de vous dire qu’avec la maintenance prédictive vous atteindrez ce score parfait.

Cependant, il est vrai que les technologies liées à l’IoT sont aujourd’hui les briques qui permettront demain de garantir une amélioration de votre TRS.

Quel est le modèle de maintenance optimal pour améliorer votre TRS ?

Nous allons le voir tout de suite.

Les Modèles de Maintenance : Vers un Modèle 4.0

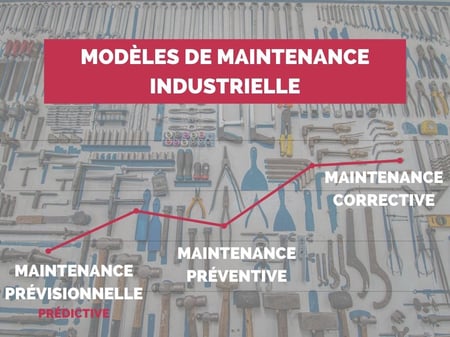

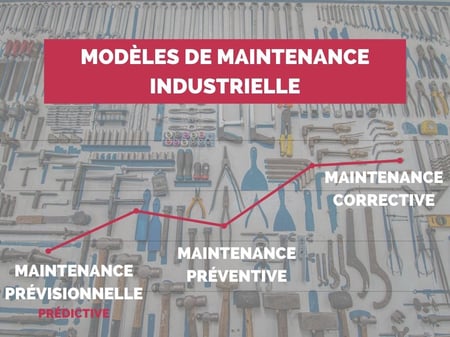

Avant de parler de stratégie de maintenance, il est important de distinguer les différents modèles de maintenance définis par la norme européenne NF EN 13 306 X60-319.

1. La maintenance corrective

La maintenance corrective concerne les opérations de maintenance qui sont effectuées après détection d’une défaillance. Ces opérations sont destinées à remettre la machine en état, même de façon provisoire. La maintenance corrective présente l’avantage d’utiliser au maximum l’outil de production en évitant toute planification.

Néanmoins, l’absence de planification signifie également une absence de prévision, ce qui se traduit par des pannes pouvant survenir à tout moment. Dans certains cas, ces pannes peuvent être fatales à l’équipement ou entraîner des coûts d’entretien plus importants. Ce type de maintenance revient donc à considérer plus ou moins l’outil de production comme un consommable, elle est à éviter dans le cas de machines coûteuses.

L’IoT pour la maintenance corrective

A quoi sert l’IoT dans votre solution maintenance ?

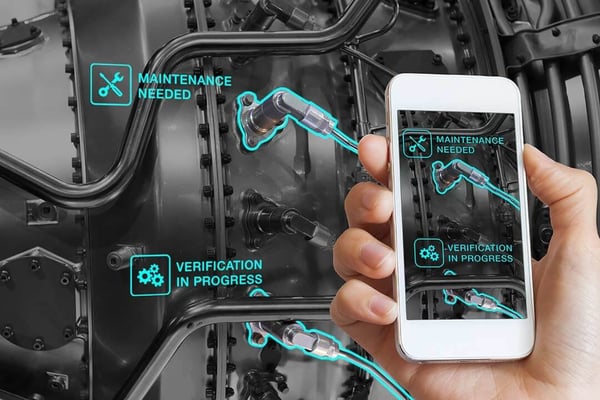

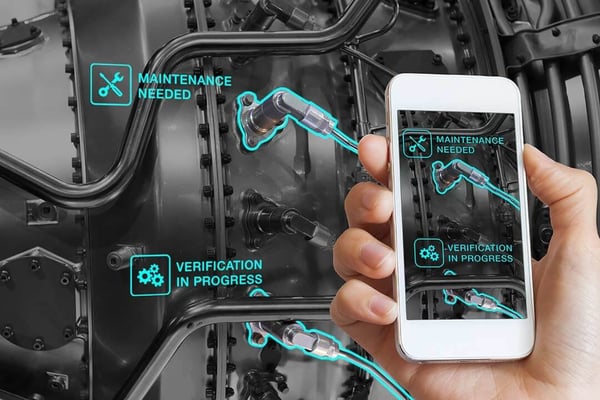

Nous l’avons vu, le facteur temps est clé dans la maintenance. Une fois qu’une panne est détectée, et plus encore si celle-ci entraîne un arrêt de la chaîne de production, tout l’enjeu est de parvenir à une réparation rapide. C’est en cela que l’IoT rentre en jeu.

L’IoT permet aujourd’hui d’alerter rapidement les responsables d’opération notamment au travers de messages d’alertes envoyés sur leur interface utilisateurs (ordinateur, smartphone, tablette,…).

Les limites de la maintenance corrective

Une stratégie de maintenance corrective, lorsqu’elle est généralisée, signifie que l’on traite les conséquences de manière non maîtrisée, sans jamais s’attaquer aux véritables causes des problèmes. Si nous prenons l’image d’une fuite d’eau, la maintenance corrective revient à du colmatage. Cela tient un temps mais ce n’est pas le plus fiable. Sur le long terme, la maintenance corrective est un gouffre financier.

2. La maintenance préventive ou réactive

Une opération de maintenance réalisée avant de détecter la défaillance d’une entité est appelée la maintenance préventive. Autrement dit, il s’agit de toutes les stratégies permettant de prévenir une panne.

Il existe plusieurs types de maintenance préventive :

- la maintenance systématique, exécutée à des intervalles de temps préétablis ou d’après un nombre défini d’unités d’usage, sans contrôle préalable de l’état du bien

- la maintenance conditionnelle intervient lorsqu’il existe des indices sur l’état du matériel qui permet d’anticiper sa maintenance.

Exemple de maintenance réactive avec Rbee Solar

La solution de monitoring Rbee Solar concerne l’installation de panneaux photovoltaïques. Elle permet aux installateurs de contrôler à distance le fonctionnement des systèmes photovoltaïques.

Que fait la solution RbeeSolar ?

- il mesure la production de la centrale photovoltaïque

- il effectue un croisement des résultats avec les données météorologiques.

De cette manière, Rbee Solar fournit donc les informations nécessaires à l’optimisation de l’appareil de production, ce qui augmente le taux de rendement synthétique.

3. La maintenance prédictive ou prévisionnelle

Si la conduite d’analyses périodiques permet de surveiller l’état du matériel, on parle de maintenance prévisionnelle. Le terme de maintenance prédictive, couramment employé, est donc un abus de langage, car la maintenance est basée sur des faits, pas sur des prédictions.

Les promesses de la maintenance prévisionnelle

Grâce aux objets connectés, la maintenance prévisionnelle donne une vision globale de l’état de santé de l’appareil. Ce type de suivi permet d’analyser précisément les données enregistrées par les capteurs connectés aux machines. Il devient ainsi possible de contrôler la performance de l’équipement en temps réel de manière à anticiper et prédire les pannes.

Plus encore, l’objectif de la maintenance prévisionnelle ou de maintenance 4.0 est d’anticiper les pannes tout en minimisant les coûts d’opération.

Comment cela fonctionne ?

La maintenance prévisionnelle s’appuie sur :

- Capteurs connectés pour collecter des données en continu.

- Cloud computing pour centraliser et analyser ces données.

- IA et Machine Learning pour détecter des schémas et anticiper les anomalies.

Par exemple, un système basé sur le deep learning peut identifier des évolutions imperceptibles par l’humain, comme une variation anormale dans les vibrations d’un moteur.

Les challenges liés à la maintenance prévisionnelle :

- Identification des paramètres influents (température, humidité, vibrations, etc.).

- Temps de mise en place et coûts initiaux élevés.

- Formation des équipes aux nouvelles technologies.

Maintenance prévisionnelle OU Préventive ?

Vous vous demandez peut être par quoi commencer ?

Pour bénéficier des promesses de la maintenance prévisionnelles, une approche plus poussée dans la définition des données à traquer doit être menée en amont.

C’est pourquoi nous vous conseillons de procéder en 2 temps, à commencer par la maintenance préventive, pour des résultats plus rapides.

Si nous prenons une échelle de temps, l’idée est de petit à petit gagner en anticipation. Limiter la maintenance corrective pour tendre de plus en plus vers de la maintenance prévisionnelle.

Les avantages de la maintenance préventive ou réactive

La maintenance préventive ne nécessite pas de disposer d’une foule d’indicateurs. Sa mise en place est plus simple et synonyme de réduction des coûts de maintenance. Elle consiste à disposer de premiers moyens de mesure, agglomérés au sein d’une même plateforme, afin de savoir en un coup d’œil ce qui fonctionne, tout en permettant de lancer des diagnostics associés à des systèmes d’alerte rapides.

La maintenance préventive permet en effet de réaliser des « Quick Wins ». Ainsi, il devient possible d’identifier les anomalies (pannes, défaillances, etc..) et de prévenir les clients au plus vite. Cette réactivité de la maintenance est d’autant plus appréciable qu’elle limite le risque de mécontentement des clients et permet d’anticiper les interventions des techniciens.

La maintenance prédictive portée par l’IA

L’intelligence artificielle (IA) joue un rôle central dans l’amélioration des stratégies de maintenance prévisionnelle. Grâce à des algorithmes et au machine learning, l’IA permet de transformer les données collectées en informations exploitables pour anticiper les défaillances.

Comment l’IA améliore la maintenance prédictive ?

- Analyse prédictive : Les modèles de machine learning détectent des motifs complexes dans les données, prédisent les pannes potentielles et recommandent des actions préventives.

- Traitement de données massives : Avec l’IA, il est possible de traiter des volumes énormes de données issues des capteurs en temps réel.

- Optimisation continue : Les modèles d’IA évoluent constamment grâce à l’apprentissage, améliorant leur précision au fil du temps.

Applications Concrètes

- Maintenance des équipements rotatifs : L’IA peut identifier des variations subtiles dans les vibrations ou les bruits, indiquant une usure ou une défaillance imminente.

- Surveillance des infrastructures critiques : Dans des industries comme l’énergie ou les transports, l’IA détecte les anomalies avant qu’elles ne deviennent des problèmes majeurs.

Avantages de l’IA en Maintenance Prédictive

- Réduction des temps d’arrêt : Les diagnostics précis permettent d’intervenir avant que la panne ne survienne.

- Optimisation des ressources : L’IA permet une gestion efficace des interventions en évitant les visites inutiles.

- Amélioration de la sécurité : En prévenant les défaillances critiques, les risques pour les opérateurs et l’environnement sont réduits.

D’ailleurs on vous conseille cet article sur l’intégration de l’IA dans les systèmes embarqués.

Chez Rtone, nous croyons fermement que la maintenance connectée est une clé pour transformer l’industrie. Qu’il s’agisse de réduire les temps d’arrêt, d’optimiser vos ressources ou d’améliorer la sécurité, les solutions de maintenance prédictive et préventive sont à votre portée.

Prendre le temps d’investir dans ces technologies aujourd’hui, c’est préparer votre entreprise à relever les défis de demain avec sérénité. Avec des solutions basées sur l’IA, l’IoT et le cloud, il est possible de maximiser votre efficacité opérationnelle tout en limitant vos coûts.

Vous avez un projet en tête ? Prenez le temps d’en discuter avec nous.