L’industrialisation de votre produit intelligent, c’est comme la face cachée de l’iceberg.

Pourtant, elle est aussi importante que la phase de développement.

Pour ne pas manquer cette phase cruciale qui va vous permettre de lancer votre produit et de le mettre sur le marché, il faut l’anticiper dès le démarrage du projet.

Mais pas seulement. L’industrialisation n’est pas une étape supplémentaire que l’on démarre après la phase de développement. Elle est à envisager comme un fil rouge que l’on viendrait dérouler tout au long de l’avancement du projet, en parallèle du du développement et de l’avancée du produit.

Pourquoi ? Et comment, à vrai dire ?

Quels sont les impacts si on ne prépare pas le sujet assez tôt ?

Dans cet article, on va surtout vous parler de l’approche Rtone qui est d’intégrer cette phase dès le démarrage du projet pour pouvoir respecter tous les indicateurs de prix de revient, de volume, de qualité, de délai, que vous vous serez fixés.

C’est parti, on vous embarque avec nous !

Comment s’articule le développement d’un produit à industrialiser ?

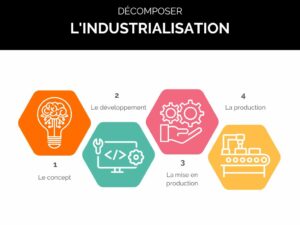

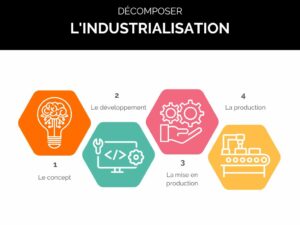

Voici comment on peut découper le développement d’un produit :

On a souvent tendance à penser que l’industrialisation d’un produit démarre lors de la mise en production.

Dans l’absolu, ce n’est pas totalement faux. Mais tout dépend des objectifs que vous vous êtes fixés :

- le temps dont vous disposez pour lancer le produit,

- le budget que vous avez décidé de lui allouer,

- la qualité du produit que vous visez.

Si ces indicateurs ont bien été définis et quantifiés, la phase d’industrialisation du produit ne doit pas vous éloigner de ceux-ci.

Notre approche, c’est de construire l’industrialisation tout au long de ces 4 étapes. De la dérouler au fur et à mesure en parallèle de ces 4 gros jalons.

Voilà comment intégrer l’industrialisation dès la phase de démarrage et en parallèle de votre projet va vous aider à tenir vos objectifs de coût, qualité et délai.

Comment intégrer l’industrialisation dès la conception du produit ?

Au démarrage, vous avez une idée, qui est devenue votre produit. Vous avez établi un business plan pour le rentabiliser.

L’objectif du “Proof Of Concept” est de rassembler les briques technologiques pour démontrer la faisabilité du développement produit. Cette phase doit donner lieu à un démonstrateur fonctionnel et cohérent avec le design souhaité.

Ici, rien n’est encore créé, ni conçu. On connaît simplement les fonctionnalités du produit, les volumes attendus et le prix de revient ciblé.

Différentes étapes vont nous permettre ici de faire coïncider votre idée de produit avec sa réalité industrialisable, faisable et fabricable.

Voici comment cela s’organise.

L’étude de la faisabilité industrielle

C’est ici que l’on va tout d’abord analyser les risques industriels.

Est-ce que le produit est fabricable ? Pour le volume donné ? En grande série ?

Est-ce que les process de fabrication sont industrialisables ? C’est-à-dire que les opérations sont réplicables (manuellement ou pas, d’ailleurs).

L’estimation des budgets d’investissement

Puis on va s’intéresser au prix de revient. Avec un peu d’expérience, on est capable de donner, en partant des fonctionnalités du produit, un ordre d’idée de son prix de revient.

Cet ordre de grandeur sera suffisamment précis pour réorienter le projet, si nécessaire.

Par exemple, un produit connecté qu’on estimait à 10€ de prix de revient, mais qui, après les premières estimations, s’avère plus proche des 40€ va poser de vraies question au porteur de projet. L’expérience nous a montré que cela lui permet de repositionner son projet et de gagner un temps précieux de ne pas avoir attendu la fameuse phase de mise en production pour se rendre compte du décalage.

En effet, les fonctionnalités du produit vont nous indiquer quels investissements de production sont à prévoir : budget d’outillage, de mise en production.

Ces coûts sont assez conséquents. Ils diffèrent bien entendu selon le projet et la complexité du produit mais ils peuvent facilement atteindre des centaines de milliers d’euros. Cette étape permet au porteur de projet d’être sensibilisé à l’importance de ces coûts et éventuellement à la nécessité de les incorporer à ses levées de fonds prévues.

L’identification des risques

Ici, on va utiliser la connaissance et l’expérience de l’équipe pour identifier les principaux risques qui pourraient ralentir ou bloquer le projet à un moment donné.

Y a-t-il des risques d’approvisionnement sur certains matériaux ou composants ? Sur certaines destinations ? Des risques concernant le design ?

La planification du projet

Ici va s’ajouter le planning de production. Le porteur de projet pourra ajuster son time to market en fonction de ce qui a été prévu et proposera ainsi une date de disponibilité du produit plus réaliste à ses futurs utilisateurs.

La définition des KPIs

La définition des indicateurs projet niveau industriel se précisent. On va pouvoir définir :

- un prix de revient unitaire réaliste et atteignable (à 20% près),

- les coûts d’investissements maximum qu’on se sera fixés,

- la date de sortie sur le marché en fonction du planning industriel.

Toutes ces étapes sont décisionnelles pour lancer le projet tel quel ou pas. Elles permettent de revoir les ambitions de volumes, de levées de fonds, qui sont souvent sous-estimées en matière d’industrialisation.

Voici une vidéo qui explique l’approche fil rouge de Rtone, comme décrite dans cet article :

La phase de développement

L’étape de développement intègre l’ensemble des fonctionnalités. Elle permet de mettre au point le prototype qui sera industrialisé.

Lors de la phase de développement, l’équipe d’experts en industrialisation sera un peu moins présente et aura une charge de travail limitée après être intervenue lors de la phase de concept pour la définition des KPIs.

Il s’agira principalement de suivi général du développement pour s’assurer que les indicateurs sont tenus.

En cela, l’équipe peut aider le client dans ses choix des technologies.

Son rôle est d’aider le client dans ses décisions stratégiques et d’alerter le client sur des dérives éventuelles pour ce qui est de l’industrialisation et qui pourraient avoir des impacts sur :

- le prix de revient,

- la fabricabilité,

- la qualité du produit ( et sa durée de vie par exemple),

- les investissements.

Mais globalement, l’équipe n’intervient pas sur ce qui concerne la partie technique, la performance du produit, ses fonctionnalités.

Le suivi d’un projet d’industrialisation en mode Agile

Dans une gestion de projet en mode Agile, le suivi sera renforcé car le périmètre évolue plus souvent et il faut pouvoir agir assez tôt pour anticiper les impacts sur la phase d’industrialisation.

Quelques missions particulières

Des missions bien particulières et complexes peuvent démarrer lors de cette phase pour optimiser le temps de la phase suivante de la mise en production.

Par exemple, l’intégration de nouveaux partenaires, ou de certains process non maîtrisés peuvent prendre plus de temps et peuvent parfois même obliger à revoir le design pour pouvoir intégrer les contraintes de production dans la conception.

Ces missions concernent globalement les produits complexes et les nouveaux process.

La mise en production

La mise en production, c’est passer un produit développé en production.

Cette étape définit les outils et le schéma industriel nécessaire à la fabrication et l’assemblage des produits en série.

Il s’agit de tout préparer et tout rassembler pour permettre la production.

A commencer par le sourcing des partenaires.

Le sourcing des partenaires

Pour trouver le ou les bons partenaires, il s’agira de les identifier, de mener des études, de multiplier les échanges, de leur rendre visite et de les comparer.

Cette phase permet aussi d’identifier les process et les contraintes industrielles de chaque partenaire s’il y en a plusieurs.

C’est une phase qui peut durer quelques mois.

La mise en place des process, des contrôles et du workflow

Ici, c’est l’étape où le chef d’orchestre réunit tous ses musiciens.

Il faut que chaque partenaire puisse travailler ensemble et que leur process et leurs contraintes s’allient pour passer à la partition finale de la production.

Lors de cette phase, on se concentrera également sur la définition du process d’intégration lorsque ce n’est pas le fabricant qui s’en charge.

Cela peut être le cas lorsque l’on fait appel à de l’injection plastique, par exemple.

C’est donc ici que l’on va construire les dossiers de production.

On va aussi s’attacher à prévoir un workflow spécifique s’il y a plusieurs partenaires : instaurer des contrôles intermédiaires, à l’entrée et à la sortie de chaque production pour s’assurer que tout est conforme et que tout s’intègre correctement.

Le suivi des préséries

L’idée ici c’est de s’assurer que les préséries sont conformes aux plans de production prévus.

L’objectif : quitter le projet une fois la production stabilisée.

Qu’est-ce que ça veut dire exactement ?

C’est une fois qu’on a :

- atteint les cadences nominales de production,

- mis en place tous les indicateurs de qualité de production.

La production

La phase de production exploite l’outil industriel et nécessitera de traiter les retours terrains et les améliorations du produit et de la chaîne de production.

Cette phase peut être gérée par le client ou par nos équipes.

En voici les différents objectifs :

L’ordonnancement de la fabrication et de la logistique

Ici, il s’agira de s’assurer que la cadence de fabrication et d’expédition adoptée respecte l’objectif de livraison fixé.

Le suivi qualité

L’une des parties les plus cruciales pour votre activité sera de suivre les non conformités, que ce soit sur les cartes électroniques ou sur les produits finis.

Plan d’action d’amélioration continue

Quelles actions met-on en place pour suivre la productivité ?

En prenant en compte les éventuels taux de rebut, arrive-t-on toujours à tenir la cadence ?

Quel plan peut-on mettre en place pour réduire le temps de production et les défauts ?

L’objectif étant de stabiliser la production et d’améliorer le niveau de qualité.

Pour creuser un peu plus en profondeur le sujet de l’industrialisation, et notamment le temps que cela peut prendre, nous vous conseillons cette vidéo :

La vie série

Il peut y avoir une dernière étape à cette phase d’industrialisation qui peut être un sujet de réflexion à mener en amont : le suivi de la qualité du produit dans le temps.

Il faut pouvoir gérer les non conformités et trouver une solution adéquate quand cela se présente.

Comment gérer les équivalences ou les obsolescences de composants ?

Et éventuellement prévoir la fin de vie de son produit, si cela a été défini préalablement.

Mener le sujet de l’industrialisation de votre produit intelligent comme un fil rouge tout au long du développement ne pourra vous être que bénéfique.

Cela vous aide à : avoir une meilleure vision de vos coûts globaux et de votre prix de revient, de dessiner un planning plus juste et d’optimiser votre time to market mais aussi de garantir la qualité que vous vous êtes initialement fixé pour votre produit.

Vous avez désormais toutes les clés en main pour réussir l’industrialisation de votre produit intelligent !

Pour découvrir l’histoire de l’industrialisation de Lovebox, téléchargez le guide gratuit