Vous visualisez sans doute déjà votre produit fini, commercialisé. L’idée de votre objet connecté qui prend vie!

Quoi de plus normal. Concevoir un objet connecté, c’est aussi envisager, à plus ou moins long terme, son industrialisation.

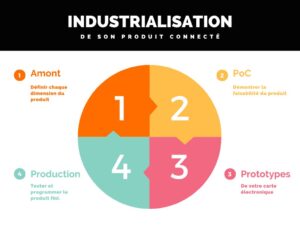

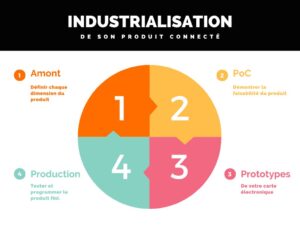

En amont plusieurs grandes étapes sont nécessaires pour réussir l’industrialisation de son produit connecté.

Si les premiers développements peuvent laisser place à la satisfaction de voir un concept prendre vie, le chemin est encore long à parcourir pour arriver jusqu’au produit fini.

C’est ce qu’on va voir ici.

Pourquoi la phase d’industrialisation doit être pensée le plus en amont possible ?

On est souvent loin de s’imaginer les longues étapes de développement et de fabrication nécessaires pour qu’un produit IoT (pour la Smart Home par exemple) se retrouve sur les rayons d’un magasin de distribution.

Du moins, on a tendance à minimiser ces étapes!

Bien souvent, on peut rencontrer certaines contraintes techniques en cours de développement. Pourquoi? Par manque d’anticipation et de précision des fonctionnalités souhaitées. On retrouve très régulièrement ce problème au moment de développer une application IoT. Malheureusement.

En B2B ou B2C, mettre au point un objet connecté et le commercialiser répondent dans tous les cas à des impératifs. Mieux vaut être préparé pour se lancer dans cette “bataille” et pour éviter des erreurs communes. Des erreurs qui peuvent coûter cher (côté time to market et ROI).

Pourquoi cela peut coûter cher de ne pas suffisamment anticiper les étapes de l’industrialisation de son produit ?

1.Le risque de multiplier les itérations

Votre produit va subir plusieurs itérations, c’est inévitable, il est rare que la conception soit 100% juste du premier coup ! Tout ce qui a été prototypé en phase de développement est rarement 100 % représentatif des pièces séries, et c’est cet écart qui rend nécessaire ces itérations.

Chaque nouvelle boucle implique des coûts et délais supplémentaires, c’est un processus d’amélioration continue, chaque itération permet de se rapprocher un peu plus du produit parfait.

Notre conseil : ne cherchez pas à profiter des itérations pour rajouter des fonctionnalités. Le but des itérations est de procéder à des ajustements du produit.

2. Le risque de ne pas passer les tests de certification

La phase d’industrialisation intègre de nombreuses séries de tests. Des tests de robustesse, des tests d’étanchéité, climatiques, bruit, endurances, performances. Le but est de mettre à l’épreuve votre produit avec de « vraies » pièces se rapprochant le plus du produit final pour veiller à la sécurité des futurs utilisateurs.

Vous serez également amené à vous rapprocher de laboratoires pour des « préqualifs » voire les certifications si vous avez votre produit final.

Si tous les tests sont concluants : R.A.S

En revanche, si vous loupez ces tests, surtout les tests de préqualifs, la correction de votre produit peuvent venir chambouler votre calendrier projet et votre budget.

Notre conseil : anticipez les tests ! Et réalisez les tests de pré-qualifs quand vous avez un produit le plus proche possible du produit final.

>> En savoir plus sur les certifications avec cet article.

Pas de fatalités !

L’essentiel est de prendre conscience que les étapes de l’industrialisation d’un produit sont complexes, et donc à anticiper au maximum.

Dit comme cela, c’est peut être de la théorie. Et pourtant, adopter cet état d’esprit « d’anticipation » est le meilleur conseil qu’on peut vous donner.

C’est exactement ce qu’a fait In&Motion dans l’approche de son projet d’airbag connectés. Voici leur témoignage :

Pour penser l’industrialisation de votre produit intelligent, l’un des conseils à suivre serait de séparer l’aspect fonctionnel. Cet objectif est souvent atteint après un PoC (Proof of Concept) ou un premier prototype.

Et dans un second temps, venez évaluer l’effort et les outils à mettre en place afin d’être en capacité de produire et commercialiser le produit.

Il y a encore un long chemin à mener après avoir validé l’architecture du produit grâce au PoC (Proof of Concept) pour passer à l’industrialisation du produit fini. De nombreux tests et de nombreuses itérations sont indispensables pour garantir la fiabilité du produit fini.

Les grandes étapes de l’industrialisation de son produit connecté

L’industrialisation s’anticipe bien en amont. Les étapes de l’industrialisation d’un produit connecté sont nombreuses et doivent être anticipées lors du développement pour ensuite, parvenir à la fabrication puis à la commercialisation.

LA question que vous vous posez est : « Par où commencer ?«

1. Définir en amont chaque dimension du produit pour préparer son développement

Il faut savoir que le développement optimal d’un produit passe toujours par plusieurs itérations. En effet, le premier prototype va permettre de vérifier les erreurs et les non-conformités à corriger pour réaliser une deuxième version plus aboutie que la première, et ce jusqu’à obtenir le résultat souhaité.

Quel marché cible-t-on ?

Avant de vouloir commercialiser son produit, il faut déterminer les marchés ciblés. Si vous envisagez de vendre votre produit à l’étranger, il faudra anticiper les certifications et les normes requises. Certaines normes impliquent en effet souvent une déclinaison et des prérequis à intégrer à la conception du produit.

Quels volumes ?

De la même manière, il faut déterminer les volumes qui pourront être disponibles, tout comme l’utilisation qui sera faite de votre produit.

Sélectionner ses partenaires

Vous aurez deux types de partenaires : les sous-traitants et les distributeurs. Les distributeurs vont vous proposer les composants de votre carte électronique. Ils vont vous renseigner sur la pérennité des composants, leur coût et leur disponibilité. Ils mettent en avant les solutions techniques existantes et peuvent vous orienter vers des solutions alternatives plus pérennes et plus faciles à provisionner à l’avenir. Il est donc primordial d’entretenir de bonnes relations avec ses distributeurs.

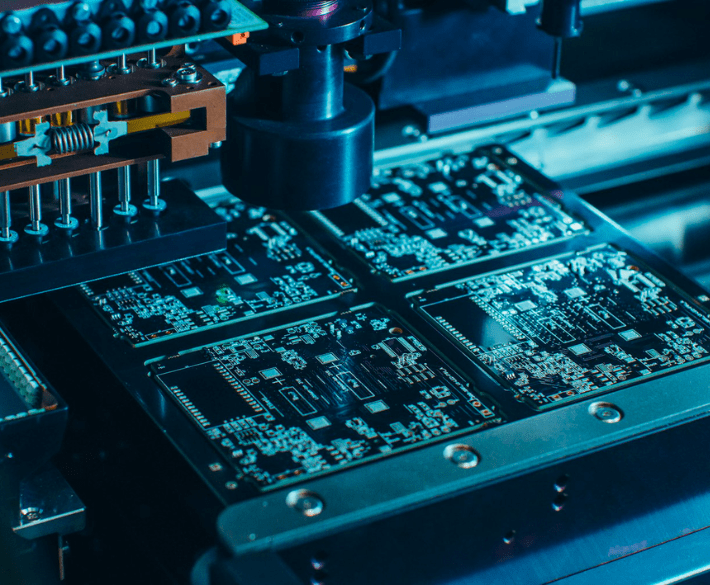

Le sous-traitant, quant à lui, va assembler les composants pour produire votre carte électronique. C’est lui qui va fabriquer les quelques unités au départ et qui pratique les tests par la suite. Il n’intervient pas avant la phase finale du développement.

2. Les différentes étapes du développement

Le PoC (Proof of Concept)

Pour commencer, il est souvent d’usage de réaliser un premier PoC, très souvent au travers de l’assemblage de sous-ensembles (kits de développement, kits d’évaluation de composants, etc.). Mais à ce stade, il n’y a aucune recherche d’intégration ou d’optimisation. L’objectif est simplement fonctionnel : démontrer la faisabilité du produit et non, pour l’instant, ses possibilités d’industrialisation ou même de prototypage. C’est à partir de ce premier PoC, qu’il est ensuite possible de concevoir des prototypages rapides en faibles quantités. Pour cela, il faut établir un cahier des charges à partir des premiers résultats des tests du PoC.

Le premier prototype

Avec ce schéma de conception de votre première carte électronique à prototyper, vous devez vous rapprocher des distributeurs, lesquels vont vous proposer leurs solutions techniques (composants), et leurs intégrations dans le design de votre carte. Vous obtenez alors le prototype V1.

Le prototype V2 ou dernier prototype de validation

Ce premier prototype réalisé va permettre de mettre en lumière certaines erreurs et ainsi de corriger les non conformités pour lancer la phase V2 du prototype. De cette façon, et selon le nombre d’itérations souhaitées ou possibles, vous donnerez à votre produit une fiabilité certaine pour vous lancer sereinement dans l’industrialisation.

Cette partie itérative vous permet aussi de tester et valider le fonctionnel global de la carte. Et c’est à partir de là qu’il faudra se faire accompagner d’un sous-traitant pour la fabrication des cartes en série, et ainsi intégrer les premières contraintes liées à ses outils de production.

Lorsque toutes ces étapes sont validées, l’industrialisation peut commencer.

3. L’industrialisation de l’objet connecté

Les étapes du développement ont permis de définir le produit fini pour débuter la phase de production. Les moyens et les tests de post-production sont à déterminer dans l’étape d’industrialisation du produit. C’est l’étape qui va permettre de tester et vérifier la fiabilité du produit fini.

Les tests

Premièrement, tous les éléments nécessaires sont intégrés pour tester la carte en fin de ligne de production. Il sera important d’effectuer des bancs de test et la programmation. Lors de cette étape, le rapprochement avec l’EMS (le sous-traitant) est essentiel pour l’intégration des contraintes liées à ses outils de production.

A savoir : La mise au point d’une ou plusieurs versions sont possibles. Néanmoins, cette étape est plus chronophage que la phase des prototypes du fait de l’importance des volumes et des impacts financiers.

L’intégration

En second temps, l’étape d’intégration de la carte électronique au boîtier du produit final nécessite le même processus de tests. L’intégration mécanique, le test d’intégration, le packaging mais aussi l’expédition sont les prochaines étapes à prendre en compte dans l’industrialisation des objets connectés.

L’assemblage final

La troisième étape consiste à la sous-traitance de l’assemblage final. Votre bureau d’étude fera l’intermédiaire entre les sous-traitants et les fabricants/distributeurs pour la mise en place de la ligne de production et le test d’intégration final. Il est le garant de la collaboration et la qualité de fabrication et d’assemblage.

Il est alors possible de lancer une première présérie du produit assemblé. Cela a pour avantage de détecter les derniers problèmes éventuels. Quelques échantillons de cette présérie stabilisée sont alors prélevés afin de passer les essais de qualification. C’est ce qui permet d’obtenir les certifications nécessaires avant la mise sur le marché.

Les certifications

Le dossier est finalisé ? Il va falloir se pencher sur les certifications (NF, CE,…). Sachez qu’en Europe, vous pouvez auto-certifier un produit. Mais cela implique un matériel très spécifique et onéreux. Vous pouvez néanmoins vous tourner vers des laboratoires experts.

Afin de pouvoir apposer les normes de communications (Bluetooth, Wifi,…) sur le produit final, il faut également enregistrer le produit auprès d’organisations supervisant ces protocoles. Par exemple, les normes Bluetooth sont supervisées par le SIG. Cette étape suppose d’anticiper l’achat et l’enregistrement aux consortiums des licences. En moyenne cela représente un coût de 4000 euros par an.

À l’issue de toutes ces étapes et si le dossier est positif, votre bureau d’études indique à l’industriel de lancer la production. Cette dernière étape implique d’anticiper l’approvisionnement des composants.

L’industrialisation de produit connecté avec Rtone

Rtone est un Bureau d’étude spécialisé dans le parcours IoT.

Rtone, c’est une équipe d’experts dans la conception, l’industrialisation et l’exploitation de vos objets connectés. Nous avons une grande expérience des différentes étapes et des difficultés inhérentes aux processus de production et d’industrialisation de produit connecté.

Que vous ayez un projet de petite ou grande série.

De cette façon, nous pouvons vous alerter sur les phases que vous auriez sous-estimées.

Nous avons par ailleurs mis en place des partenariats solides avec des distributeurs et des industriels. Cela est d’autant plus important que chaque projet est différent et implique un intégrateur spécifique.

Pour faire le meilleur choix d’intégrateur, nous réalisons d’abord un audit pour évaluer les moyens de production. Puis nous mettons en place un comparatif d’industriels de manière à proposer les plus adaptés aux besoins de nos clients.

L’industrialisation de votre objet connecté prend ainsi le meilleur chemin : étape par étape jusqu’à la production.

Que vous choisissiez de réaliser une production « made in France », en Europe ou sur un autre continent.

Vous souhaitez nous parler de votre projet? Prenons un rendez-vous ensemble.

Vous souhaitez concevoir une solution IoT ?

Découvrez les 5 points clés pour comprendre les objets connectés et réussir dans l’IoT dans ce guide gratuit !

Télécharger le cas client Lovebox